GY 64-2010 广播电视钢塔桅防腐蚀保护涂装标准是小编复制GY 64-2010《广播电视钢塔桅防腐蚀保护涂装》电子版,可以放心参考。更多防腐涂料防腐涂装执行的国家标准和行业标准,可以查阅本网站。

GY 中华人民共和国广播电影电视行业标准 GY 64-2010 代替 GY 64-1989

广播电视钢塔桅防腐蚀保护涂装Anticorrosive coating of steel tower and mast for radio and television

2010 - 08 - 04 发布 2010 - 08 - 04 实施

国家广播电影电视总局发布

目 次

前言 I

1 范围 1

2 规范性引用文件 1

3 总则 1

4 表面处理 1

5 涂装技术要求 2

6 检验 4

7 包装、运输和贮存 5

附录A(规范性附录)热喷涂锌、铝及其合金涂层 结合强度试验方法 6

附录B(规范性附录)热浸镀锌层均匀性试验 硫酸铜试验方法 8

附录C(规范性附录)热浸镀锌层附着性试验 落锤试验方法 10

I

GY 64—2010

前 言

本标准代替GY 64-1989《广播电视钢塔桅防腐蚀保护涂装》。本标准与GY 64-1989《广播电视钢塔桅防腐蚀保护涂装》相比主要变化如下:

——详细规定了“范围”中的内容;

——修改了“规范性引用文件”;

——增加了“总则”;

——删除了GY 64-1989中的“涂层厚度及使用条件”;

——修订完善了“涂装技术要求”;

——修订完善了“检验”的内容;对检验数量做了具体规定,删除了GY 64-1989中的“检验规则”;

——增加了“包装、运输和贮存”的规定;

——增加附录A(规范性附录);

——增加附录B(规范性附录);

——增加附录C(规范性附录)。

本标准按照GB/T 1.1-2009《标准化工作导则 第1部分:标准的结构和编写》给出的规则编制。

本标准由全国广播电影电视标准化技术委员会(SAC/TC 239)归口。

本标准起草单位:中广电广播电影电视设计研究院。

本标准主要起草人:王谦、朱悦、崔朝远。

GY 64—2010

广播电视钢塔桅防腐蚀保护涂装

1 范围

本标准规定了广播电视钢塔桅防腐蚀保护涂装的技术要求、检验要求、试验方法和包装、运输、贮存要求。

本标准适用于广播电视钢塔桅的防腐蚀保护涂装,包括混凝土广播电视塔的钢桅杆。

本标准适用于以下涂装工艺:热喷涂锌及锌合金涂层;热喷涂铝及铝合金涂层;热浸镀锌层;涂料涂层;封闭涂料层。

2 规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 470-2008 锌锭

GB/T 3190-2008 变形铝及铝合金化学成分

GB/T 4956-2003 磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法 GB/T 5210-2006 色漆和清漆 拉开法附着力试验

GB/T 6462-2005 金属和氧化物覆盖层 厚度测量 显微镜法

GB/T 8923-1988 涂装前钢材表面锈蚀等级和除锈等级

GB/T 9286-1998 色漆和清漆 漆膜的划格试验

GB/T 9793-1997 金属和其他无机覆盖层 热喷涂 锌、铝及其合金

GB/T 13825-2008 金属覆盖层 黑色金属材料热镀锌层 单位面积质量称量法

GB/T 13912-2002 金属覆盖层 钢铁制件热浸镀锌层技术要求及试验方法

JB/T 6978-1993 涂装前表面准备-酸洗

3 总则

3.1 广播电视钢塔桅防腐蚀保护涂装单位应具有相应的资质、质量管理体系、技术标准和检验制度。

3.2 防腐蚀保护涂装的操作人员和管理人员,应进行安全技术教育,制定安全操作规程。

3.3 易燃、易爆和有毒材料不得堆放在涂装现场,应存放在专用库房内,并设专人管理。涂装现场和库房应设置消防器材。

3.4 涂装现场应有通风排气设备。操作人员应穿戴安全防护用品。

3.5 防腐蚀保护涂装的各工序应按本标准进行质量控制,每道工序完成后应进行检查, 合格后方可进行下一道工序。

3.6 防腐蚀保护涂装检验应使用经计量检定、在时效内校准合格的计量器具。

4 表面处理

1

GY 64—2010

4.1 钢构件表面处理前,应先将焊渣、毛刺、铁锈、油污等清除干净,表面应平整。

4.2 热喷涂锌、铝及其合金和涂料涂装之前,钢材表面应按 GB/T 9793-1997 的规定进行喷砂除锈:

a) 喷砂后钢材表面应干燥、无灰尘、无油脂、无污垢、无氧化皮、无锈迹;

b) 除锈等级应不低于 Sa2½;

c) 除锈后钢材表面粗糙度应符合表 1 的规定。

|

表1

|

除锈后钢材表面的粗糙度

|

|

|

|

|

|

|

|

涂装类型

|

|

粗糙度 RZ

|

|

|

|

μm

|

|

|

|

|

|

|

|

热喷涂锌、铝及其合金

|

|

40~80

|

|

|

|

|

|

|

|

涂料

|

|

<50

|

|

|

|

|

|

|

4.3 热浸镀锌涂装之前,钢材表面应按 JB/T 6978-1993 的规定进行酸洗除锈:

a) 除锈后钢材表面应露出金属色泽,无污渍、锈迹;

b) 除锈等级应不低于 Be;

c) 酸洗后应除去钢材表面的酸液。

4.4 已经处理的钢材表面,不得再次污染,当受到二次污染时,应再次进行表面处理。

5 涂装技术要求

5.1 热喷涂锌、铝及其合金涂层

5.1.1 热喷涂使用的锌,应符合 GB/T 470-2008 规定的 Zn 99.99 的质量要求,锌含量不小于 99.99%;热喷涂使用的铝,应符合 GB/T 3190-2008 规定的 Al99.5 的质量要求,铝含量不小于 99.5%;热喷涂使用的锌合金中,锌的成分应符合 GB/T 470-2008 规定的 Zn 99.99 的质量要求;铝的成分应符合 GB/T 3190-2008 规定的 Al99.7 的质量要求;热喷涂使用的铝合金可以使用 GB/T 3190-2008 规定的 Al-Mg5,即含 5%Mg 的铝合金。

5.1.2 热喷涂应在钢材表面喷砂处理后尽快进行,最长时间不应超过 4h。

5.1.3 待喷工件表面的温度至少比露点温度高 3°C 以上进行喷涂。

5.1.4 热喷涂的金属层厚度不应小于 120μm。

5.1.5 热喷涂涂层表面应均匀一致,无气孔,无底材裸露的斑点,没有未附着或附着不牢固的金属熔融颗粒和影响涂层使用寿命及应用的缺陷。

5.1.6 热喷涂结束后的 6h 内应完成封闭处理,封闭涂料层要求见 5.3。

5.1.7 若发现涂层外观有明显缺陷,对缺陷部位应重新进行喷砂处理重新喷涂。

5.2 热浸镀锌层

5.2.1 热浸镀锌使用的锌锭,应达到 GB/T 470-2008 规定的 Zn 99.95 的要求,锌含量不小于 99.95%。

5.2.2 用于热浸镀锌的锌浴主要应由熔融锌液构成。熔融锌中的杂质总含量(铁、锡除外)不应超过总质量的 1.5%,所指杂质见 GB/T 470-2008 的规定。

5.2.3 热浸镀锌应制定酸洗、浸锌的温度、时间、清洗等工序的工艺。

5.2.4 镀锌层表面应连续、完整,并具有实用性光滑,不得有过酸洗、漏镀、结瘤、毛刺等缺陷。镀锌颜色一般呈灰色或暗灰色。

|

|

|

|

|

|

GY 64—2010

|

|

5.2.5

|

镀锌层厚度和镀锌层附着量应符合表 2 的规定。

|

|

|

|

|

表2

|

镀锌层厚度和镀锌层附着量

|

|

|

|

|

|

|

|

|

|

|

镀件厚度

|

|

最小平均厚度

|

|

最小平均附着量

|

|

|

mm

|

|

μm

|

|

g/m2

|

|

|

|

|

|

|

|

|

|

t≥5

|

|

86

|

|

610

|

|

|

|

|

|

|

|

|

|

t<5

|

|

65

|

|

460

|

|

|

|

|

|

|

5.2.6

|

镀锌层应均匀,作硫酸铜试验,耐浸蚀次数不少于 4 次,且不露铁。

|

|

5.2.7

|

镀锌层应与金属基体结合牢固,应保证在无外力作用下没有剥落或起皮现象,经落锤试验镀锌

|

|

层不凸起、不剥离。

|

|

|

|

|

5.2.8

|

应严格控制浸锌过程的构件热变形。

|

|

|

5.2.9

|

严禁对包含有封闭内腔的构件进行热浸镀锌。

|

|

5.2.10 修复的总漏镀面积不应超过每个镀件总表面积的 0.5%,每个修复漏镀面不应超过 10cm2, 若漏镀面积较大,应进行返镀。

5.2.11 修复的方法可以采用热喷涂锌或者涂富锌涂层进行修复,修复层的厚度应比镀锌层要求的最小厚度厚 30μm 以上。

5.2.12 紧固件应采用热浸镀锌,镀锌层厚度满足 GB/T 13912-2002 的规定。

5.3 封闭涂料层、涂料涂层

5.3.1 钢材表面经喷砂处理后,应及时涂刷底涂料,间隔时间不应超过 4h。

5.3.2 涂层的底涂料、中间涂料、面涂料应配套,应满足设计要求的耐蚀性和耐候性。

5.3.2.1 在热喷涂锌、铝及其合金涂层表面用涂料进行封闭,以及在热浸镀锌层表面采用涂料涂层时,应采用环氧底涂料;底涂料的颜料应采用锌黄类,不得采用红丹类。

5.3.2.2 在有机富锌或无机富锌底涂料上,宜采用环氧云铁或环氧铁红的涂料,不得采用醇酸涂料。

5.3.2.3 面涂料可选用氯化橡胶、脂肪族聚氨酯、聚氯乙烯萤丹、氯磺化聚乙烯、高氯化聚乙烯、丙烯酸聚氨酯、丙烯酸环氧和醇酸等涂料,不应选用环氧、环氧沥青、聚氨酯沥青和芳香族聚氨酯等涂料。 5.3.2.4 防腐蚀涂层配套可按表 3 执行。

|

GY 64—2010

|

|

|

|

|

|

|

|

表 3

|

防腐蚀涂层配套(续)

|

|

|

|

|

|

|

|

|

|

|

|

|

底 层

|

|

中 间 层

|

|

面 层

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

环氧玻璃鳞片面涂料

|

|

|

|

环氧铁红底涂料

|

|

|

聚氨酯玻璃鳞片面涂料

|

|

|

|

|

|

|

|

乙烯基酯玻璃鳞片面涂料

|

|

|

|

|

|

|

|

|

|

|

|

聚氯乙烯萤丹底涂料

|

|

|

|

聚氯乙烯萤丹面涂料

|

|

|

|

|

|

聚氯乙烯含氟萤丹面涂料

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

聚氨酯面涂料

|

|

|

|

富锌底涂料

|

|

环氧云铁中间涂料

|

|

丙烯酸环氧面涂料

|

|

|

|

|

|

|

|

丙烯酸聚氨酯面涂料等

|

|

|

|

|

|

|

|

|

|

5.3.3

|

涂料要有适当粘度,必要时要通过试验确定粘度。

|

|

|

|

5.3.4

|

涂装时,环境温度宜为 10°~30°C,相对湿度不宜大于 85%。

|

|

|

|

5.3.5

|

钢材表面温度应高于露点温度 3°C 进行涂装。

|

|

|

|

5.3.6

|

涂料涂装,可采用刷涂、喷涂或高压无气喷涂。要控制涂料的涂布量、涂刷层数,湿膜厚度要

|

|

适当,涂层厚度应均匀。

5.3.7 涂层外观应平整光滑,颜色均匀一致,无漏涂、误涂、气泡、流挂、分层、开裂、剥落等缺陷。

5.3.8 涂层与基层应结合牢固。用 GB/T 5210-2006 规定的拉开法测定时,涂层附着力不应低于 5 MPa;用 GB/T 9286-1998 规定的划格法测定时,涂层附着力不应低于 1 级。

5.3.9 涂层有局部缺陷时应按工艺要求分层修补。涂层厚度达不到要求时,可增涂面涂料。

6 检验

6.1 表面处理

6.1.1 喷砂除锈质量按 GB/T 8923-1988 中的典型样板照片对照目测检验。检验数量:全部构件。

6.1.2 喷砂除锈后表面粗糙度的检验,采用经喷砂处理的基准样板进行目测比较。检验数量:全部构件。

6.1.3 酸洗除锈外观质量用目测检验。检验数量:全部构件。

6.2 热喷涂锌、铝及其合金涂层

6.2.1 热喷涂涂层外观质量用目测检验。检验数量:全部构件。

6.2.2 热喷涂涂层厚度用磁性法检测(按 GB/T 4956-2003 执行),检验数量:10%构件,同类构件不少于 3 件,每个构件检测 5 个点。发生争议时可用显微镜法进行仲裁(按 GB/T 6462-2005 执行)。

6.2.3 热喷涂涂层结合性用结合强度试验方法检测(见附录 A),检验数量:1%构件。

6.3 热浸镀锌层

6.3.1 热浸镀锌层外观质量用目测检验。检验数量:全部构件。

6.3.2 热浸镀锌层厚度用磁性法检测(按 GB/T 4956-2003 执行),检验数量:10%构件,同类构件不少于 3 件,每个构件检测 5 个点。发生争议时可用称量法进行仲裁(按 GB/T 13825-2008 执行)。

6.3.3 热浸镀锌层均匀性用硫酸铜试验方法检测(见附录 B),检验数量:1%构件。

6.3.4 热浸镀锌层附着性用落锤试验方法检测(见附录 C)。检验数量:1%构件。

GY 64—2010

6.4 封闭涂料层、涂料涂层

6.4.1 涂料涂层外观质量用目测检验,检验数量:全部构件。

6.4.2 涂料涂层厚度用磁性法检测(按 GB/T 4956-2003 执行),检验数量:10%构件,每个构件检测 5 个点。

6.4.3 涂料涂层结合性用拉开法附着力试验检测(按 GB/T 5210-2006 执行),检验数量:1%构件。当采用拉开法附着力试验确有困难时,可采用漆膜的划格试验检测(按 GB/T 9286-1998 执行),检验数量:1%构件。

7 包装、运输和贮存

7.1 构件应分类包装,易变形及涂层易磨损部位应加固和包裹。构件严禁被水浸泡。

7.2 在运输过程中应采取有效措施防止涂层受损。若发生涂层受损要进行修复。

7.3 不得在已完成保护涂装的构件上施焊。

5

GY 64—2010

附 录 A

(规范性附录)

热喷涂锌、铝及其合金涂层 结合强度试验方法

A.1 删格试验

A.1.1 原理

将涂层切断至基体,使之形成一个具有给定尺寸的方形格子,涂层不应产生剥离。

A.1.2 装置

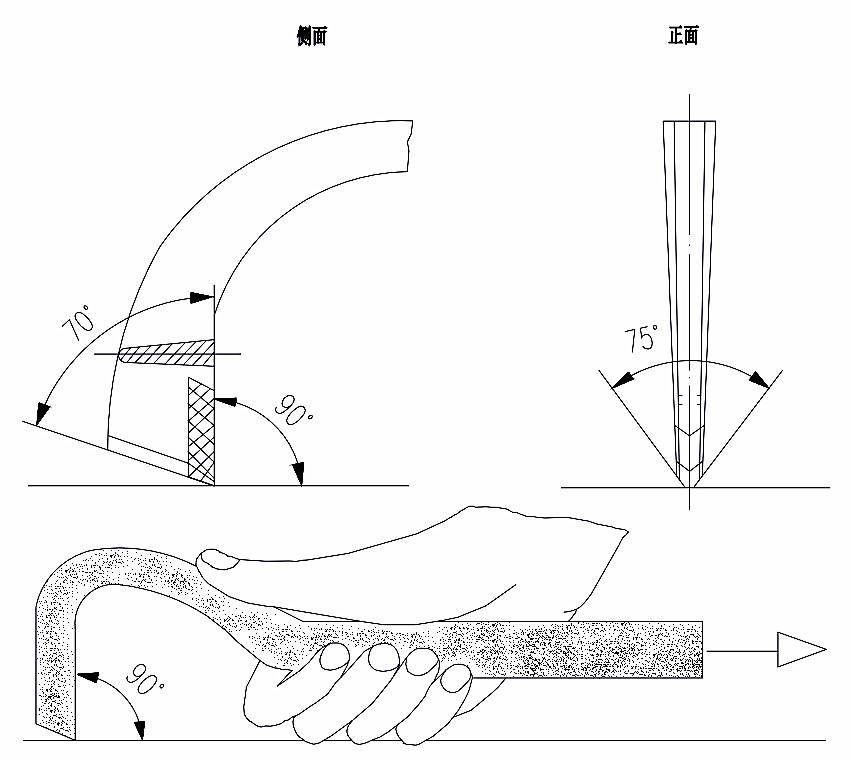

具有硬质刃口的切割工具,其形状见图A.1。

图A.1 切割工具

A.1.3 操作

使用图A.1规定的刀具,切出表A.1中的规定格子尺寸。

切痕深度,要求应将涂层切断至基体金属。

如有可能,切割成格子后,采用供需双方协商认可的一种合适粘胶带,借助一个棍子施以5N的载荷将粘胶带压紧在这部分涂层上,然后沿垂直涂层表面的方向快速将粘胶带拉开。

如果不能使用此方法,则测量涂层结合强度的方法就应取得供需双方同意。

|

|

|

|

GY 64—2010

|

|

|

|

表A.1

|

格子尺寸

|

|

|

|

|

|

|

|

|

覆盖格子的近似表面

|

检查的涂层厚度

|

划痕之间距离

|

|

|

|

μm

|

mm

|

|

|

|

|

|

|

|

|

|

|

|

|

15mm×15mm

|

|

≤200

|

3

|

|

|

|

|

|

|

|

|

25mm×25mm

|

|

>200

|

5

|

|

|

|

|

|

|

|

A.1.4 结果解释

应无涂层从基体金属上剥离。假如在每个方形格子内,涂层的一部分仍然粘附在基体上,而其余部分粘在粘胶带上,损坏发生在涂层的层间而不是发生在涂层与基体界面处,则认为合格。

A.2 拉伸试验

用切割工具,沿着一个圆切割涂层直至基体金属,该圆的直径与用于试验的圆柱直径一致。

仔细地清理试验面,用粘结剂将圆柱粘到涂层上。采用的粘结剂对涂层的粘结力应比涂层与基体金属的结合力更大。在涂粘结剂前,先用蚀洗涂料覆盖在涂层上,并渗入涂层孔隙中,以免粘结剂渗透到基体。

当粘结剂固化后,将圆柱体周围的过量粘结剂去除。

在垂直于圆柱截面的方向,逐渐加力至圆柱体拉脱,以此测量涂层从基体上剥离的拉力。

由于这种试验在两个不同实验室很难重现,所以比较它们的试验结果是不实际的。因此这种试验方法仅用于同一实验室作为比较涂层结合规律或考核上岗人员时用。而且应在同样设备条件下,由同一个操作者在同类的涂层上使用同一种粘结剂进行试验。

7

GY 64—2010

附 录 B

(规范性附录)

热浸镀锌层均匀性试验 硫酸铜试验方法

B.1 硫酸铜溶液的制备和用量

B.1.1 硫酸铜溶液的制备:将36g硫酸铜(CuSO4•5H2O)加入100mL的蒸馏水中,加热溶解后再冷却至室温,每公升溶液加1g氢氧化铜或碱式碳酸铜[Cu(OH)2或CuCO3(OH)2]搅拌均匀,静置24h以上,过滤或吸出上面澄清的溶液备用。

硫酸铜溶液在温度18℃时的密度应为1.18g/cm3,否则应以硫酸铜溶液或蒸馏水进行调整。

B.1.2 硫酸铜溶液的用量:按试样表面积不少于8mL/cm2。

B.1.3 配置的硫酸铜溶液可以用于多次试验,但最多不应超过15次。

B.2 试样的制备

B.2.1 试样尺寸:试样测试面积不小于100cm2。

B.2.2 试样采取:先将试样的两端各去掉5cm,然后分别从试样的两端和中间共取3个试样。试样加工时不应损坏镀层表面。

B.3 试验条件

B.3.1 用于试验的容器不得与硫酸铜溶液发生化学反应,并应有足够容积使试样在溶液中浸没,试样外缘距容器壁应不小于25mm。

B.3.2 试验时硫酸铜溶液的温度应为(18±2)℃。

B.4 试验程序

B.4.1 试样表面处理:将准备好的试样用四氯化碳、苯等有机溶剂擦拭,用流水冲洗、净布擦干,将试件露出的基本金属处涂以油漆或石蜡,方可进行试验。

B.4.2 浸蚀试验:将表面处理好的试样浸入硫酸铜溶液中,此时不得搅动溶液,也不得移动容器。

1min后取出试样,用毛刷除掉试样表面或孔眼处的沉淀物,用流水冲洗、净布擦干,立即进行下一次浸蚀,直至试验浸蚀终点为止。

B.5 浸蚀终点及耐浸蚀试验次数的确定

经上述试验,试样的基本金属上产生红色金属铜时应作为试验浸蚀终点。但下列情况不作为浸蚀终

点:

a) 距试样端部 25mm 内有金属铜附着;

b) 试样棱角处有金属铜附着;

c) 试样由于镀锌后划、擦伤的部位及周围有金属附着的;

d) 试样在用无锋刃的器具将附着的金属铜刮掉后下面仍有金属锌的。

GY 64—2010

确定耐浸蚀试验次数时,作为试验浸蚀终点的那次不得计入。

B.6 所用试剂为化学纯试剂。

9

GY 64—2010

附 录 C

(规范性附录)

热浸镀锌层附着性试验 落锤试验方法

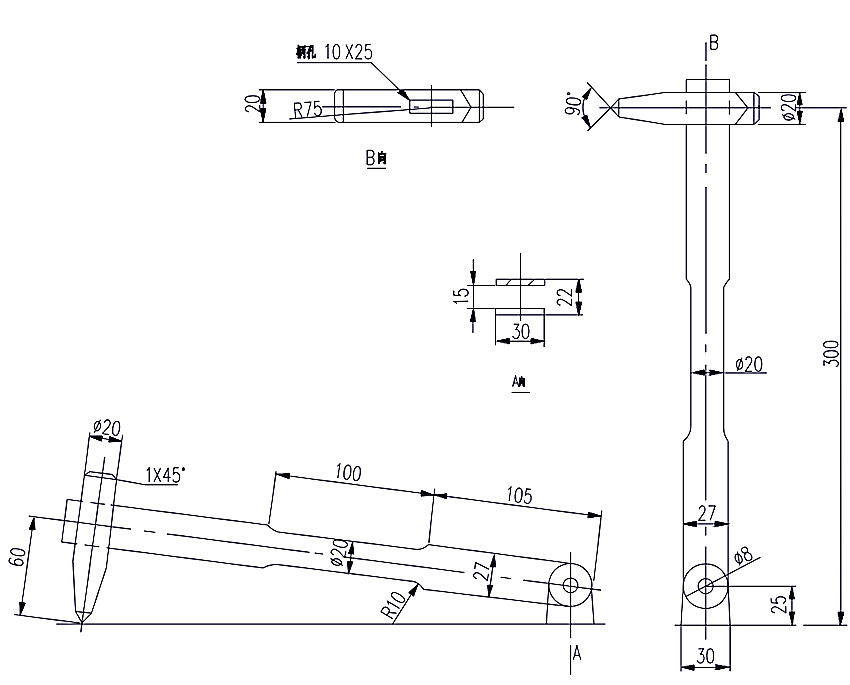

C.1 试验装置

试验装置见图C.1。试验用的锤子应安装在固定的木制试验台上,试验面应保持与锤子底座同样高

度。

C.2 试验方法

试件置于水平,调整试样,使打击点距试样边、角、端部不小于10mm,锤头面向台架中心,锤柄与底座平面垂直后自由落下,以4mm的间隔平行打击5点。检查锌层表面状态,打击处不得重复打击。

锤头用45号钢,重量210g,锤刃硬度(肖氏)40以上。

锤柄用橡木,重量约70g。

底座钢板厚度15mm,长宽250×250mm,材质Q235-A。

图C.1 锤击试验装置

|

|

|

各种防腐涂料的国家相关标准GB

|

|

各种防腐涂料的国家相关标准GB 氯化橡胶防腐涂料HG/T2798-1996 氯磺化聚乙烯防腐涂料(双组分)底漆/面漆 HG/T2661-1995 环氧沥青防腐涂料(分装)HG/T2884-1997 彩色涂层钢板及钢带 GB/T12754—2006 红丹醇酸防锈漆HG/T3346-1999 汽车用底漆 GB/T13493-1992 各色汽车用面漆 GB/T13492-1992 各色酚醛防锈漆HG/

|

|

时间:2018/1/18

|

|

|

|

|

氯化橡胶防腐涂料国家标准GB/T 25263-2010

|

|

氯化橡胶防腐涂料国家标准GB/T 25263-2010 ICS 87.040 G 51 GB 中华人民共和国国家标准 GB/T 25263-2010 氯化橡胶防腐涂料Chlorinated rubber anticorrosive coatings 2010-09-26发布 2011-08-01实施 中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会 发布 本标准规定了氯化橡胶防腐涂

|

|

时间:2018/1/12

|

|

|

|

|

环氧云铁中间漆化工行业标准HG/T 4340-2012

|

|

环氧云铁中间漆化工行业标准HG/T 4340-2012 ICS 87. 040G 51 备案号:37875-2013 中华人民共和国化工行业标准 HG/T 4340-2012 环氧云铁中间漆Epoxy micaceous iron oxide intermediate coatings 2012-11-07发布 2013-03-01实施 中华人民共和国工业和信息化部发布 本标准规定了环氧云铁中间漆

|

|

时间:2018/1/12

|

|

|

|

|

建筑用钢结构防腐涂料行业标准JG/T 224-2007

|

|

JG/T 224-2007建筑用钢结构防腐涂料标准 中华人民共和国建工业行业标准 JG/T 224-2007 建筑用钢结构防腐涂料Anticorrosive coatings for building steel structure 2007-08-21发布 2008-01-01实施 中华人民共和国建设部发布 本标准规定了建筑用钢结构防腐涂料的分类、技术指标、试验方法、检验规则及标志、包装、运输、

|

|

时间:2018/1/11

|

|

|

|

|

钢结构桥梁漆化工行业标准HG/T 3656-1999

|

|

HG/T 3656-1999钢结构桥梁漆 中华人民共和国化工行业标准 HG/T3656-1999 钢结构桥梁漆Paints for steel structure bridge 1999-06-16发布 2000--06-01实施 国家石油和化学工业局 发布 本标准规定了钢结构桥梁漆产品的要求、试验方法、检验规则及标志、标签、包装、运输、贮存。本标准适用于钢结构桥梁漆用面漆、底漆、中间漆的通用技

|

|

时间:2018/1/10

|

|

|

|

|

|

铁路钢桥保护涂装标准TB/T1527-2004

|

|

TB/T1527-2004铁路钢桥保护涂装 中华人民共和国铁道行业标准 TB/T 1527-2004代替TB/T 1527-1995 铁路钢桥保护涂装The protection coatings of railway steel bridges aging corrosion 2004-01-30发布 2004-08-01实施 中华人民共和国铁道部发布 本标准规定了铁路钢桥保护涂装技术要求、试验

|

|

时间:2018/1/8

|

|

|

|

|

高氯化聚乙烯防腐涂料标准:HG/T 4338-2012

|

|

高氯化聚乙烯防腐涂料标准:HG/T 4338-2012 本标准规定了高氯化聚乙烯防腐涂料的分类、要求、试验方法、检验规则、标志、包装、贮存等内容。本标准适用于以高氯化聚乙烯树脂为主要成膜物质,加入增塑剂、颜填料、溶剂等制成的防腐涂料。

|

|

时间:2017/12/30

|

|

|

|

|

氯化橡胶防腐涂料标准HG/T2798-1996

|

|

氯化橡胶防腐涂料标准HG/T2798-1996:本标准规定了氯化橡胶防腐涂料产品的要求、试验方法及标志、标签、包装。本标准适用于以氯化橡胶为漆基,加入其它合成树脂、颜料、溶剂等制成的氯化橡胶底漆、中间层漆、面漆防腐涂料。

|

|

时间:2017/12/26

|

|

|

|

|

富锌底漆标准HG/T3668-2009(中华人民共和国化工行业标准)

|

|

富锌底漆标准HG/T3668-2009(中华人民共和国化工行业标准).本标准与HG/T 3668-2000的主要技术差异为:增加了按不挥发分中金属锌含量的高低对产品进行分类;增加了对“附着力”、“密度”的要求;取消了对“耐候性”、无机富锌底漆“耐冲击性”和有机富锌底漆“环氧树脂的定性”的要求;提高了对“耐盐雾性”和无机富锌底漆“干燥时间”的要求;增加了仪器法测定“不挥发分中金属锌含量”的方法;改变

|

|

时间:2017/12/9

|

|

|

|

|

丙烯酸聚氨酯面漆执行标准:HG/T 2454-2006

|

|

丙烯酸聚氨酯面漆执行标准:HG/T 2454-2006溶剂型聚氨酯涂料(双组份)Ⅱ型外用面漆。XDY-J808丙稀酸聚氨酯面漆是一种双组份聚氨酯涂料,由含羟基丙烯酸树脂、进口缩二脲、固化剂、高级耐候性颜料、增塑剂、助剂等配制而成。丙烯酸聚氨酯面漆是双组份高性能装饰防腐面漆,具有非常优异的耐候性、耐溶剂性、机械性能、保色保光性,适用于涂装要求较高和恶劣腐蚀的领域,如钢结构桥梁、混凝土涂装、景观建筑、

|

|

时间:2017/10/4

|

|

|

|